| 品牌河北威岳 | 有效期至长期有效 | 最后更新2025-10-20 09:01 |

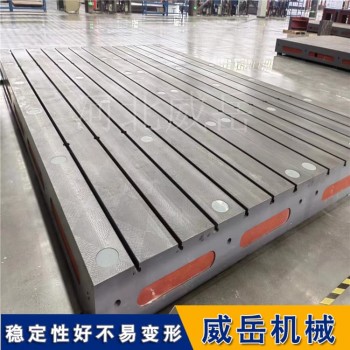

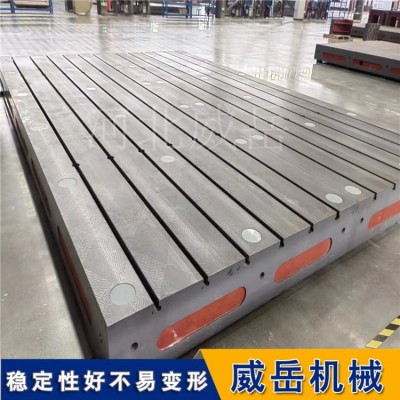

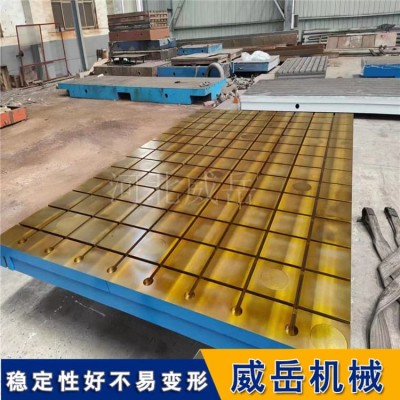

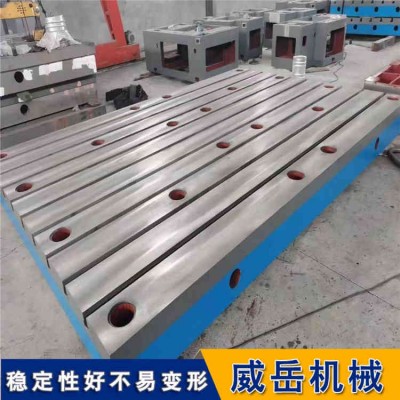

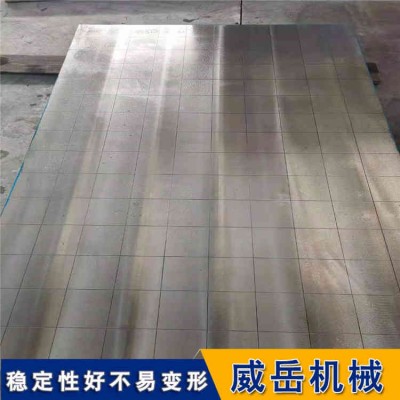

| 精度0-1-2-3 | 硬度HB170-240 | 材质HT250 |

| 浏览次数24 |

汽车零部件疲劳测试平台 解决测试数据不准难题 告别误判

汽车疲劳测试试验平台技术要求(威岳厂家)

汽车疲劳测试是验证零部件(底盘、减震器、车架)耐久性的关键环节,需模拟车辆10万公里以上的颠簸、冲击工况,试验平台作为测试基准,其性能直接决定数据可靠性。若平台承载不足易变形、抗振差易串扰,会导致测试结果失真,甚至引发安全事故。本文从承载、抗振、精度、环境四大维度,明确汽车疲劳测试试验平台的核心技术要求,为设备选型与搭建提供依据。

一、承载能力技术要求:扛住高频冲击,无变形

汽车疲劳测试常伴随t级动态负载与瞬时冲击,平台需具备“静态稳、动态强”的承载性能:

静态承载:平台额定承载需≥测试部件重量的1.5倍(如5t底盘测试选8t以上平台),材质优先选用QT600球墨铸铁(抗拉强度≥600MPa)或HT300灰铸铁(硬度HB180-220),确保静态受压时台面挠度≤0.02mm/m,无变形;

动态承载:需承受5-50Hz的动态冲击(振幅0.1-5mm),冲击负载下平台应力≤材质屈服限的70%,连续100万次冲击测试后,平面度误差增幅≤0.005mm/m,避免长期冲击导致结构疲劳;

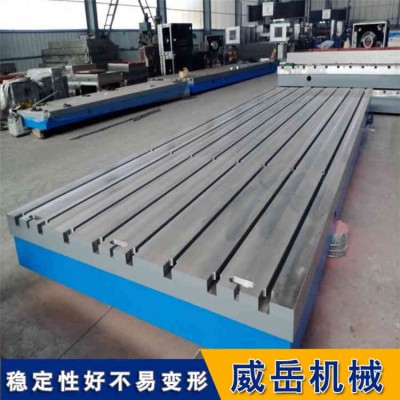

结构支撑:底部采用“十字筋板+箱型主体”设计,筋板厚度≥12mm,间距200-250mm,筋板与台面焊接处需探伤检测(问题面积≤5%),确保力传递均匀,无局部应力集中。

二、抗振稳定性技术要求:隔绝振动串扰,数据无漂移

汽车疲劳测试的振动易通过平台传递,导致测试部件“额外振动”,需通过技术设计阻断串扰:

阻尼性能:平台阻尼比需≥0.03(HT300灰铸铁可满足,高频场景选QT600球墨铸铁,阻尼比达0.05),50Hz振动下,振动传递率≤15%,避免平台振动反作用于测试部件,导致疲劳寿命误判(误差≤5%);

三、精度控制技术要求:基准稳定,测试无偏差

汽车疲劳测试对位移、角度精度要求严苛,平台需提供长期稳定的基准:

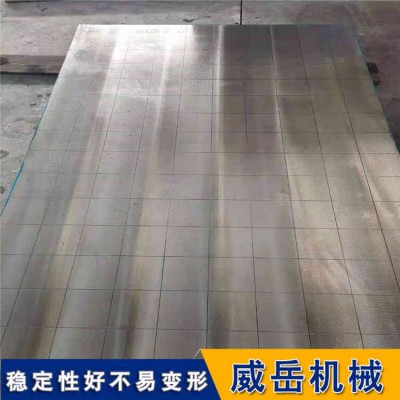

平面度精度:工作面平面度误差需达0级精度(≤0.02mm/m),若测试减震器、转向节等部件,需提升至00级(≤0.01mm/m),确保测试部件安装水平度误差≤0.01mm/m;

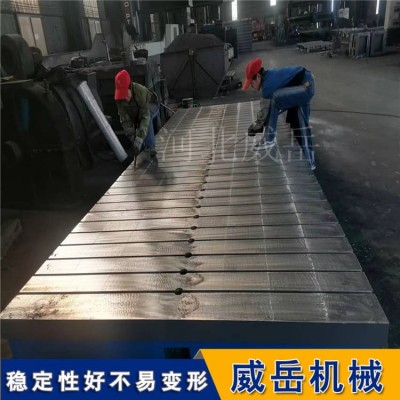

定点精度:表面T型槽需按200-300mm标准间距排列,槽宽误差±0.5mm,槽口平行度误差≤0.05mm/m,适配测试夹具的固定螺栓(如M16-M24),夹具安装后定点重复性误差≤0.008mm;

精度稳定性:平台需经双重时效处理(550℃高温时效8小时+450℃低温时效6小时),残余应力≤80MPa,年精度衰减≤0.002mm/m,避免温度、湿度变化导致基准漂移。

汽车疲劳测试试验平台的技术要求,本质是“模拟真实工况、保障数据可靠”的双重体现——既需扛住高频冲击、隔绝振动干扰,又要守住精度基准、适应复杂环境。只有满足这些技术指标,才能确保测试结果真实反映零部件耐久性,为汽车安全性能优化提供数据支撑。在平台选型与搭建中,需严格对标这些要求,避免因平台性能不足导致测试“翻车”,切实发挥疲劳测试对汽车质量的把关作用。

威岳机械谢女士15350773479

客服热线:

客服热线:

&tel=15350773479&work=15350773479&email=&org=河北威岳机械公司&adr=河北省沧州市泊头市&url=http://hebeiweiyue111.3cf.com.cn/)